Nástroje pro dělení materiálů

Pilové kotouče

Nejčastěji používaným typem nástroje pro dělení dřeva a materiálů na bázi dřeva je bezesporu pilový kotouč. Tento typ nástroje je určen pro ruční kotoučové pily, truhlářské stolové pily, formátovací pily, nářezová centra, omítací a rozmítací pily, jiné typy i pro stroje na dělení kulatiny a v neposlední řadě i pro kotoučové pily na řezání palivového dřeva. Největší výhodou technologie řezání pilovými kotouči je dosažení nejvyšší řezné rychlosti (až 100 m/s) oproti ostatním technologiím řezání. Navíc lze výrobu pilových kotoučů a jejich údržbu považovat ve srovnání s jinými nástroji za relativně jednoduchou. Jednoduchá je i výměna a seřizování pilových kotoučů ve strojích, která spočívá v nasazení kotouče na hřídel stroje a zajištění maticí. U většiny strojů se pilový kotouč upíná mezi dvě příruby, které by měly mít průměr roven 1/3 průměru pilového kotouče. Příruby částečně eliminují boční chvění kotoučů. Seřizování vlastního nástroje ve stroji se neprovádí.

V základním provedení se jedná o plechový kotouč, který má na obvodu laserem vypálené ozubení a v ose upínací otvor. Základním parametrem při výběru pilového kotouče je jeho průměr. Maximální průměr je limitován výrobcem stroje. Dalším parametrem je počet zubů. Ten se stanoví tak, že se nejprve podle rovnice 1 stanoví rozteč zubů t, přičemž vycházíme z předpokladu, že počet zubů v záběru se rovná 2-3. Na základě průměru kotouče a velikosti zubové rozteče určíme počet zubů pilového kotouče dle rovnice 2.

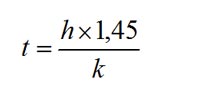

Rovnice 1: Stanovení zubové rozteče

t - rozteč zubů mm

h - výška řezaného materiálu mm

k - počet zubů v záběru (2 - 3)

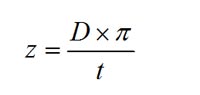

Rovnice 2 Stanovení počtu zubů

z - počet zubů

D - průměr pilového kotouče mm

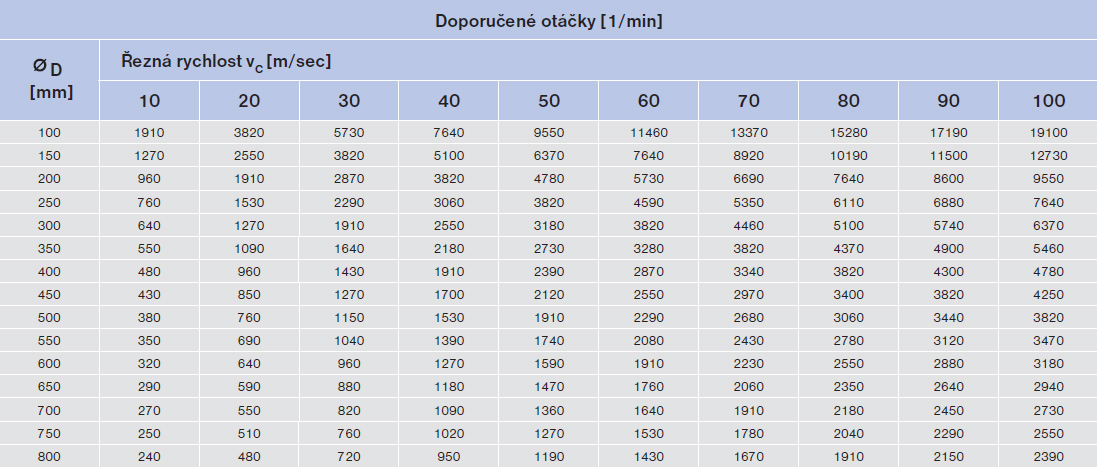

Doporučené otáčky a posuv na zub

Velikost otáček v závislosti na průměru kotouče a řezné rychlosti ukazuje tabulka 1.

Tabulka 1 (Pilana, 2011)

Maximální povolené otáčky výrobcem jsou vždy na kotouči uvedeny a jsou rovny řezné rychlosti 100 m/s (u ocelových kotoučů 60 - 80 m/s). V žádném případě se nesmí překračovat, nejen proto, že kotouč začne pozbývat svých vlastností, ale hlavně z bezpečnostních důvodů. Výpočet řezné rychlosti v a posuvné rychlosti u se stanoví podle rovnic 3 a 4.

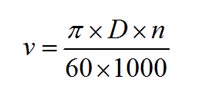

Rovnice 3 Stanovení řezné rychlosti

v - řezná rychlost m/s

D - průměr pilového kotouče mm

n - počet otáček 1/min

Rovnice 4 Stanovení rychlosti posuvu

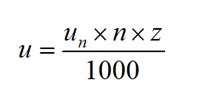

u - rychlost posuvu m/min

z - počet zubů

uz - posuv na zub mm/zub (viz tab 2)

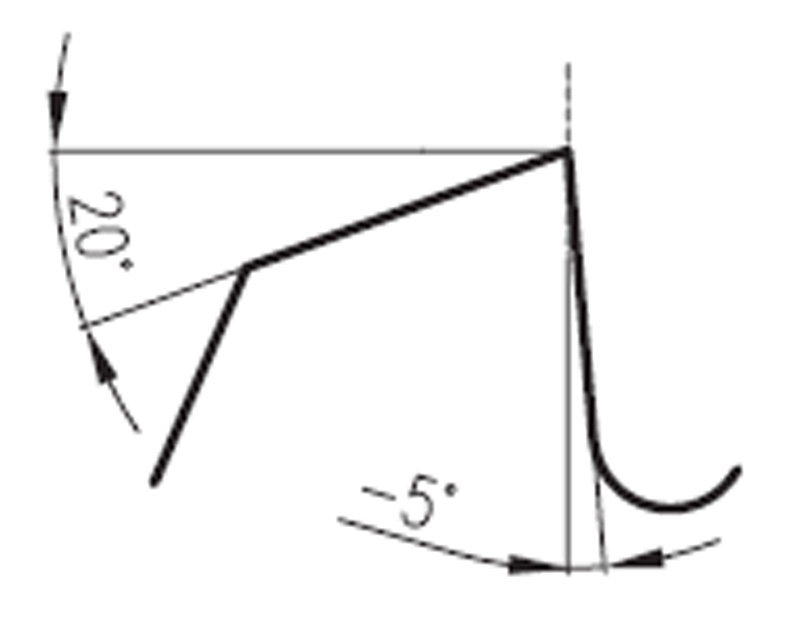

Tabulka 2 Doporučené hodnoty posuvu na zub (Pilana, 2011)

Tvar a geometrie ozubení

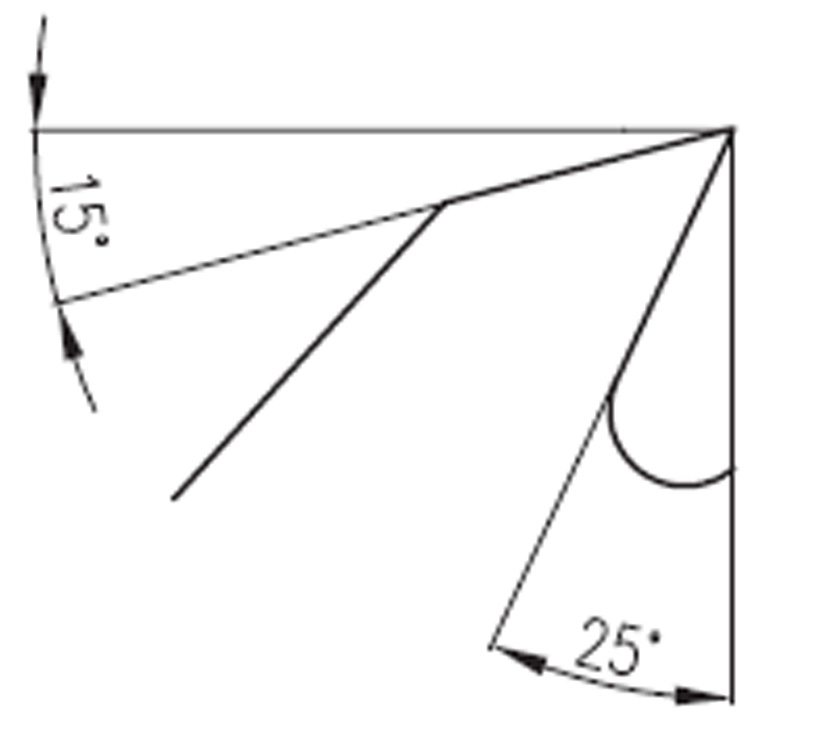

Dalším důležitým parametrem pilových kotoučů je tvar a geometrie ozubení. Základní pilové kotouče jsou vyrobeny z uhlíkové nástrojové oceli a liší se tvarem zubů. Vypalují se dnes na laseru a tvary zubů mohou být:

Trojúhelníkové souměrné (negativní úhel čela) - určené pro příčné řezání masivního dřeva

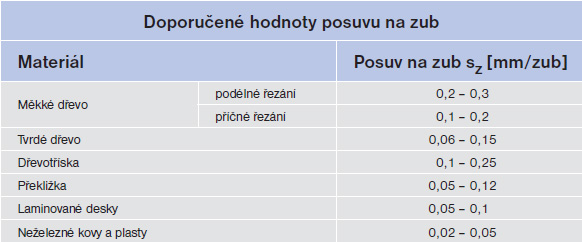

Trojúhelníkové nesouměrné (pozitivní úhel čela) - určené pro podélné a příčné řezání masivního dřeva tenčích rozměrů (obr. 1)

Obrázek 1 Trojúhelníkové nesouměrné ozubení (Pilana, 2011)

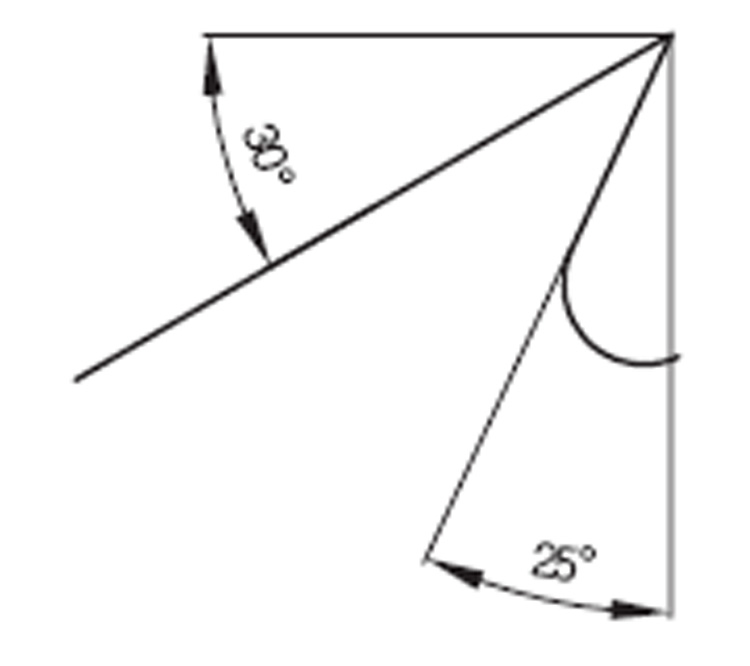

Vlčí s negativním úhlem čela - určené pro příčné řezání masivního dřeva (obr. 2)

Obrázek 2 (Pilana, 2011)

Vlčí s pozitivním úhlem čela - určené pro podélné a příčné řezání masivního dřeva (obr. 3)

Obrázek 3 (Pilana, 2011)

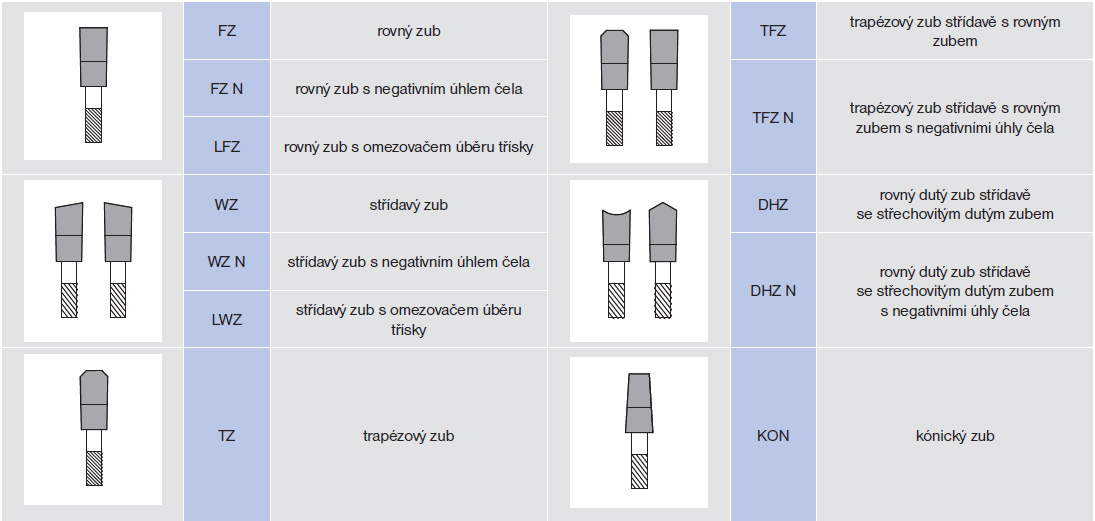

Zuby se následně ostří a provádí se rozvod, který slouží k rozšíření řezné spáry tak, aby se tělo kotouče netřelo o materiál. Tento typ pilových kotoučů se používá omezeně a jen na řezání masivního dřeva. S příchodem materiálů vyráběných na bázi dřeva a pojených různými pojivy bylo potřeba vyvinout nové nástroje s vyšší životností a poskytující vyšší kvalitu řezné spáry. Vznikly nástroje, na jejichž zuby jsou napájeny destičky ze slinutých karbidů (SK). Zub ze slinutého karbidu zajišťuje geometrii a kvalitu řezu, zuby se u těchto nástrojů nerozvádí, funkci rozvodu přebírají právě tyto destičky. Různou geometrii zubů pilových kotoučů SK znázorňuje tabulka 3.

Tabulka 3 Nejpoužívanější geometrie zubů pilových kotoučů (Pilana, 2011)

SK pilové kotouče výrazně omezily používání celoocelových kotoučů i pro řezání masivního dřeva. Kotouče s SK plátky mají vyšší životnost a zároveň poskytují kvalitnější řeznou plochu. Pilové kotouče určené pro rozmítací pily jsou kromě standardních zubů po obvodu opatřeny ještě tzv. vyklizovacími zuby. Ty jsou umístěny v ploše těla kotouče a mají několik funkcí - čištění řezné spáry od pilin, brání sevření kotouče při řezání materiálu s pnutím a dočišťují řeznou plochu.

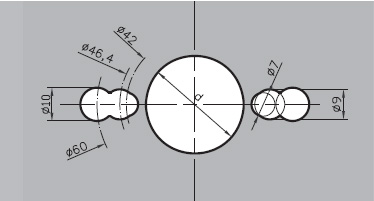

Upínací otvor

Třetím parametrem, který nás u pilového kotouče zajímá, je upínací otvor. Samostatnou kapitolou jsou rozmítací pilové kotouče. Ty mají upínací otvory o průměrech 70, 75 a 80 mm, které jsou navíc opatřeny dvojicí nebo čtveřicí drážek pro pera nebo dalších menších upínacích otvorů pro unášecí čepy, vždy dle konkrétního výrobce strojů To je dáno vysokými řeznými výkony a řeznými silami, kdy by na normálních hladkých hřídelích menšího průměru mohlo dojít k protáčení kotoučů.

Nejběžnější upínací průměr pro truhlářské a formátovací pily je 30 mm. Někteří výrobci mají vedle hlavního hřídele ještě dvojici unášecích čepů, podle nichž musí být v kotouči vyrobeny příslušné otvory. Unášecí otvory mají průměry 8, 9 a 10 mm a jsou vyvrtány na kružnicích o průměrech 42, 46,4 a 60 mm. Aby se výroba více unifikovala, začaly se na kotoučích místo příslušných unášecích otvorů vypalovat univerzální otvory ve tvaru „hrušky", aby se kotouč dal upnout zároveň do všech tří upínacích systémů (obr 4). Předřezové kotouče mají upínací otvory 20, 22 a 30 mm. Pilové kotouče pro ruční elektrické pily mají hlavní upínací otvor o průměru 18, 20 a 30 mm a zpravidla jsou opatřeny i unášecími otvory o průměru 7 mm na kružnici průměru 42 mm.

Obrázek 4 (Pilana, 2011)

Typy pilových kotoučů s SK plátky

Pilové kotouče pro řezání masivního dřeva

U masivního dřeva rozlišujeme, zda řežeme materiál ve směru vláken (podélné řezání) nebo kolmo na ně (příčné řezání). Pro podélné řezání se používají pilové kotouče s pozitivním úhlem čela (až 20°). Obrázek 5 ukazuje rozmítací pilový kotouč s vyklizovacími zuby a úpravu břitových destiček s rovným břitem. Tento typ nástroje je určen pro rozmítací pily se strojním posuvem a velkým řezným výkonem.

Obrázek 5 Rozmítací pilový kotouč (Pilana, 2011)

Pilové kotouče, určené pro truhlářské a formátovací pily s ručním posuvem materiálu a podélné řezání, mají geometrii ostří s rovným nebo střídavě šikmým ozubením. Nemají však zuby vyklizovací, jako předchozí typ a mají obecně menší tloušťku těla a tím i řeznou spáru. Pilové kotouče se střídavě šikmým ozubením (viz. Obr. 6 a 7) umožňují i příčné řezání dřeva, kvalita povrchu je však nižší.

Obrázek 6 Pilový kotouč pro podélné a příčné řezání masivního dřeva (Pilana, 2011)

Pro stejné účely slouží i pilové kotouče s omezovačem třísky, které jsou zvlášť vhodné pro ruční posuv materiálu.

Obrázek 7 Pilový kotouč s omezovačem třísky (Pilana, 2011)

Pro příčné řezání dřeva s vyššími nároky na kvalitu povrchu se používají kotouče s větším počtem zubů, menším úhlem čela (okolo 5°) a střídavě šikmým ozubením. Tyto nástroje jsou pak dále vhodné i na dělení překližovaných materiálů, jednostranně podýhovaných materiálů a desek vyrobených na bázi přírodního dřeva.

Formátovací pilové kotouče

Tyto nástroje byly vyvinuty především pro dělení polaninovaných a jiných povrchově upravených deskových materiálů. Princip dělení pomocí hlavního (formátovacího) a předřezového kotouče ukazuje obrázek (8). Předřezový kotouč má opačný směr otáčení a nařezává povrchovou vrstvu materiálu do hloubky max. 2 mm. Řezná šířka předřezového kotouče je větší, než řezná spára hlavního pilového kotouče, aby nedocházelo k vyštipování povrchové vrstvy materiálu hlavním pilovým kotoučem. Tato velikost se pohybuje v závislosti na řezaném materiálu a provozního podmínkách několik desetin mm (0,1- 0,3mm).

Obrázek 8 Princip řezání povrchově upravených desek (Pilana, 2011)

Obrázek 9 Formátovací pilové kotouče (Pilana, 2011). Úhel čela se u těchto nástrojů pohybuje od + 10°do -5°.

Předřezové pilové kotouče

V zásadě rozlišujeme dva typy předřezových kotoučů - nedělené a dělené (skládané). První obrázek ukazuje skládaný předřezový kotouč. Ten je složen ze dvou kotoučů, mezi nimiž je vložena podložka tak silná, aby řezná spára byla právě o 0,1 -0,3 mm větší, než u hlavního kotouče. Tloušťka podložky se mění v závislosti na parametrech hlavního kotouče a na postupně se měnících rozměrech obou kotoučů vlivem ostření. Břitové destičky jsou upraveny do rovného ostří.

Obrázek 10 Skládaný předřezový kotouč (Pilana, 2011)

Pevné předřezové kotouče mají břity tvarovány do kónusu. Musí se ostřit vždy spolu s hlavním kotoučem v sadě a přesné parametry řezu se nastavují přesahem předřezového kotouče nad stolem pily.

Obrázek 11 Pevný předřezový kotouč (Pilana, 2011)

Pilové kotouče pro velkoplošné formátovací pily

Speciálně konstruované kotouče pro řezání materiálů, jako jsou surové i povrchově upravené DTD a dřevovláknité desky. Umožňují použití s předřezem či nikoliv a vykazují dlouhou životnost.

Obrázek 12 Pilový kotouč pro velkoplošné formátovací pily (Pilana, 2011)

Pilové kotouče pro ruční okružní pily

V zásadě se dělí do dvou skupin. První typ umožňuje řezání masivního dřeva, překližovaných materiálů, surových DTD a MDF. Kotouče mají střídavě šikmé ozubení a pozitivní úhel čela, který se pohybuje od 5 do 20° viz. obr. 13. Druhý typ nástroje je speciálně konstruovaný pro řezání laminovaných materiálů.

Obrázek 13 Pilový kotouč pro ruční pily (Pilana, 2011)

Obrázek 14 Pilový kotouč pro ruční pily a řezání podminovaných materiálů (Pilana, 2011)

Pilové kotouče pro řezání stavebních materiálů

Tyto kotouče mají speciální geometrii ostří, která zvyšuje odolnost proti mechanickému a abrazivnímu účinku. Jsou určeny pro řezání stavebního dřeva, DTD, heraklitu a pórobetonu bez kovové výztuže.

Obrázek 15 Pilový kotouč na řezání stavebních materiálů (Pilana, 2011)

Kotouč na obrázku 16 je primárně určen pro pokosové pily a jeho geometrie ostří je velmi podolná předchozímu typu. Je určen pro řezání stavebních materiálů, tenkých železných materiálů, neželezných kovů. PVC, plexiskla, sendvičových panelů a akrylátů.

Obrázek 16 Pilový kotouč pro krácení stavebních materiálů (Pilana, 2011)

Pilové kotouče pro řezání materiálů pojených minerálními pojivy

Jedná se o speciální nástroje, které se ve většině případů vyrábí na zakázku. Mají speciální geometrii ostří a jsou schopny podélně i příčně dělit materiály pojené minerálními pojivy.

Obrázek 17 Pilový kotouč pro dělení materiálů s minerálním pojivem (Pilana, 2011)

PKD pilové kotouče

Tyto nástroje jsou podobné SK pilovým kotoučům, jejich břity jsou však osazeny břity z polykrastalikých diamantů. Tento materiál se vyznačuje vysokou tvrdostí a životností. Velký význam mají tyto kotouče v nábytkářském průmyslu právě při dělení surových i podminovaných DTD a MDF desek a různých druhů plastů. Vedle formátovacích kotoučů se vyrábí rovněž i předřezové kotouče.

Obrázek 18 Kotouč s břity z polykrystalických diamantů (Pilana, 2011)

Povrchové úpravy pilových kotoučů

Úpravy se týkají bočních ploch těl kotoučů a mohou se provádět následující:

Černění

Jedná se o tenký chemický povlak černé barvy na povrchu pilového kotouče, který prodlužuje životnost kotouče až o 20 % oproti běžnému SK kotouči.

PVD povlakování (TiN, TiCN, AlTiN, TiAlN)

Jedná se o povrchové potažení pilového kotouče jednou z výše uvedených slitin kovů a lze takto upravit všechny typy kotoučů. Povlak je několikanásobně tvrdší než kalená ocel a výrazně prodlužuje životnost pilových kotoučů. Kotouče s povlakem mají nízký koeficient tření a tím brání nalepování pryskyřice a pilin na povrch kotouče, což znamená nižší zahřívání kotouče a následně jeho deformování. Pro zachování tvrdého povlaku i na ostří zubu se kotouče ostří pouze z čela.

Niklování

Jedná se o tenký povlak mléčné barvy, který snižuje nalepování pryskyřice a dalších nečistot. Tím se snižuje tření a zahřívání a zároveň prodlužuje životnost. V neposlední řadě brání tato úprava korozi nástroje při řezání dřeva s vyšší vlhkostí.

Dalšími možnými úpravami je teflonování, chromování apod. Tyto všechny úpravy nejsou standardně na nástrojích prováděné.

Z výše uvedeného textu lze vyvozovat závěry, že volba správného nástroje (pilového kotouče) pro konkrétní použití není zcela jednoduchá. Stejně tak, jako vlastnosti jednotlivých materiálů ovlivňují budoucí použití, ovlivňují i volbu nástroje pro jeho dělení. Zatímco rostlé dřevo je možné dělit kotouči z nástrojové oceli, jejich použití na aglomerované materiály již není vhodné. Je to způsobeno především obsahem pojiva, jeho typem a negativním působením na kvalitu řezu a životnost nástroje. Dnes jsou nejběžněji používané nástroje s SK plátky, které poskytují dobré parametry obrábění při současně přijatelných cenových nákladech. Nástroje, jejichž zuby jsou opatřeny polykrystalickými diamanty, sice vykazují delší životnost, ale jejich pořizovací i provozní náklady jsou mnohonásobně vyšší. Obecně platí, že pro podélné řezání masivního dřeva používáme kotouče s vyšším pozitivním úhlem čela (až 20°), pro příčné řezání s nižším pozitivním až negativním úhlem čela (od + 10°do asi - 5°). Pro formátování laminovaných aglomerovaných materiálů °se používají pilové kotouče se speciální geometrií ostří a úhlem čela od + 10°do - 5°, a to ještě v kombinaci s předřezovým kotoučem. Pro řezávání materiálů pojených minerálními pojivy a dalších speciálních stavebních materiálů se používají kotouče se zcela odlišnými tvary zubů a parametry břitových destiček.